Integração de processos – Da linha de Produção ao ERP

Um assunto que chega a estar saturado de tanto que lemos ou ouvimos falar é sobre a indústria 4.0. Para aqueles que fizeram alguma graduação ou cursos técnicos na área de automação, com certeza participaram de uma palestra ou de uma live sobre o assunto. Resumindo, de uma forma bem geral, a indústria 4.0 não se trata de “robotizar” todos os processos, mas sim de integrar todos os processos, principalmente TI*¹ e TO*², tendo uma base de dados de todas operações integrando ao máximo com outros níveis de sistemas, a exemplo o ERP*³ e BI*

Justamente pelo termo Indústria 4.0 estar muito interligado com a automação industrial, que por sua vez, via senso popular é ligado a robôs, muitos acham que deixar uma indústria nesse nível requer um investimento altíssimo, porém o objetivo aqui é mostrar que isso não é verdade. Claro que será necessário investimentos, mas isso não quer dizer que eles vão ter valores altíssimos, extrapolando o que a empresa tem de limite. A implementação de processos 4.0 é vital para a sobrevivência das indústrias, visto que:

- Reduz Custos;

-Aumenta Eficiência;

-Aumenta Lucratividade;

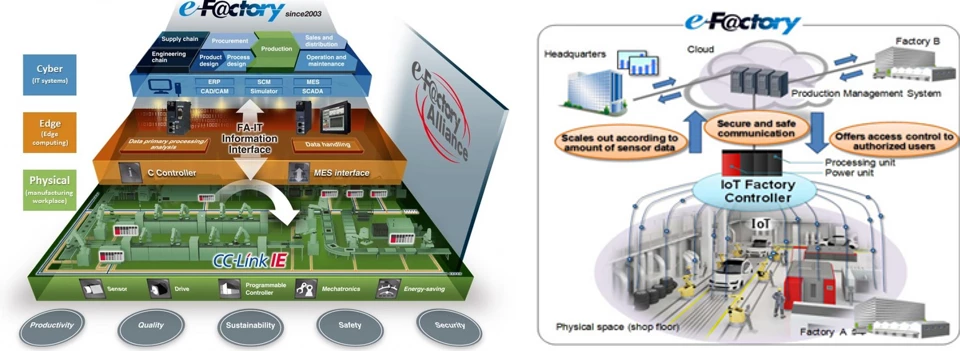

Realizar essa implementação está muito mais ligado inicialmente ao planejamento e detalhamento do processo e a integração dos níveis de produção e controle, conforme já mencionado. Segue abaixo um exemplo de como é feita essa integração:

Figura 1 – Exemplo de como é realizada a integração usando sistema e-F@ctory da Mitsubishi Electric

No Brasil temos um bom caminho a percorrer para as indústrias de maneira geral chegarem nesse nível, visto que é necessário primeiro quebrar alguns paradigmas, mencionei apenas o investimento, mas existem vários outros, como enxergar os reais ganhos de ter todos os dados de processos e produção em mãos.

Visto que, cada vez mais as decisões são baseadas em dados, a coleta e confiabilidade desses dados se torna crucial, já que se houver erros de parametrização ou planejamento ou os dados não forem enviados ou coletados de forma correta, todas as decisões tomadas a partir deles vão estar erradas.

O objetivo da PID Brasil Automação é justamente garantir a coleta desses dados e a escrita direta no banco de dados utilizado pelo cliente final. Para viabilizar esses projetos, separamos em etapas de investimentos, segue um breve exemplo abaixo:

1° Estudo da estrutura atual da empresa

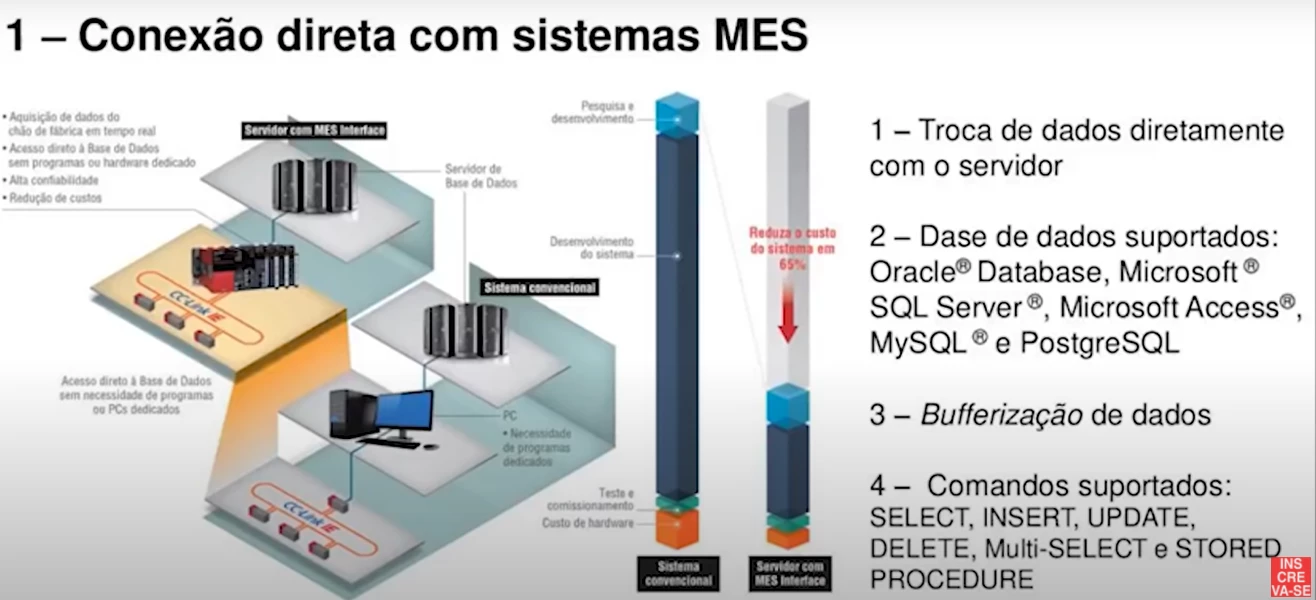

Nessa etapa nos sentamos junto com os responsáveis das áreas de manutenção, planejamento, produção e TI para entender como funciona o processo atual, quais equipamentos já possuem e qual é o objetivo final, por exemplo, a visualização em tempo real da produção dento do ERP. De forma geral é apresentado como a troca de informações vai funcionar e definido quais dados são importantes. Segue abaixo um exemplo de como o sistema da Mitsubishi Electric funciona:

Figura 2 – Exemplo de integração com MES

2° Definir os equipamentos necessários para possibilitar a coleta e a integração de dados

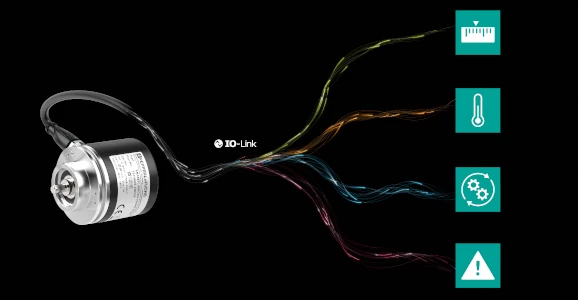

Essa etapa é extremamente importante, aqui analisamos se a estrutura atual é compatível para o projeto seguir em frente. Podemos adotar diversas opções para realizar essa compatibilidade, a mais completa é instalar desde os sensores mais simples com as mais recentes tecnologias, exemplo um sensor indutivo com IO-Link ou algo mais simples, como instalar um CLP com várias remotas para coletar os dados dos equipamentos atuais.

Nas duas opções é necessário um CLP com um módulo de MES Interface que é o sistema que possibilita a escrita no banco de dados da empresa. A diferença é que quando instalamos a base da produção com a tecnologia IO-Link por exemplo, temos mais dados em mãos, o que torna as decisões de produção mais rápidas, assertivas e lucrativas.

Também é verificada a compatibilidade de nosso sistema com o TI, na maioria das vezes também realizamos reuniões com o os responsáveis do ERP da empresa para alinhar a compatibilidade técnica. Segue exemplo de dados que produtos com IO-Link podem fornecer:

Figura 3 – Exemplo de dados disponíveis em um encoder Pepperl+Fuchs com Io-Link

3° Elaborar e executar o projeto

Com as duas etapas anteriores concluídas damos início a execução, na qual nossos engenheiros fazem a programação de softwares e produtos, garantindo que o processo e a integração funcionem conforme planejado.

Quando comentei anteriormente sobre os custos não serem tão altos como muitos pensam, é justamente por conta dessas 3 etapas não precisarem ser contratadas juntas. Por exemplo, podemos primeiro realizar o estudo de caso, logo após podemos passar as listas de produtos a serem adquiridos e após todos os itens terem sido trocados damos início a execução do projeto. Esse processo pode levar o tempo que o cliente julgar necessário. O importante é seguir o planejamento proposto na etapa 1.

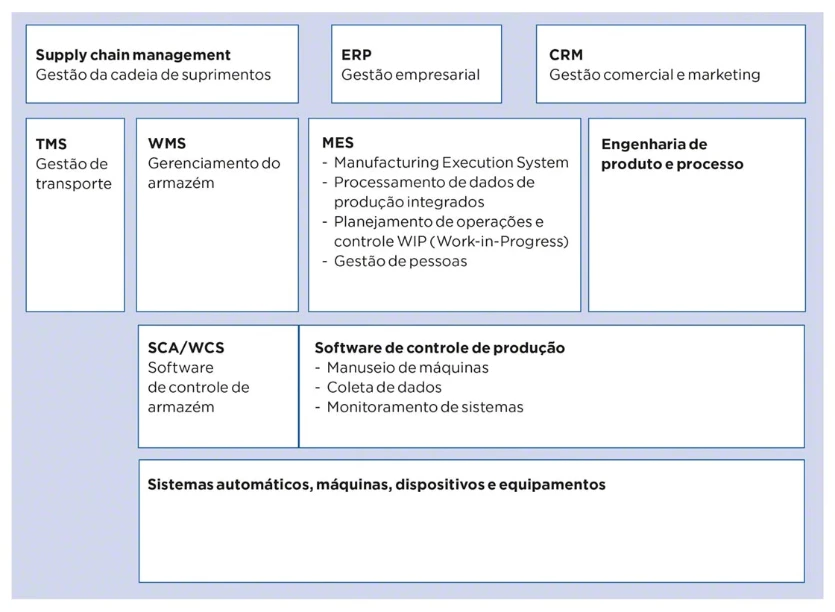

O processo para tornar uma indústria 4.0 é modular e escalável, sendo necessário planejamento e alinhamento entre todos os setores envolvidos. Usei aqui principalmente o exemplo do ERP, mas na verdade existem vários sistemas a serem interligados, abaixo segue os principais:

Figura 4 – Principais sistemas utilizados nas indústrias a serem interligados

Espero ter ajudado a desmistificar alguns pontos sobre esse assunto, tanto eu, quanto a equipe da PID Brasil Automação ficamos à disposição para atender quem tiver interesse em modernizar sua empresa.

*1 TI -Tecnologia da Informação

*2 TO -Tecnologia de Operação

*3 - Enterprise Resource Planning

MES – Manufacturing Execution System

ENG. RAFAEL WOHLHAUPTER

Coordenador de Vendas