Os temas e tecnologias relacionados à 4ª Revolução Industrial, ou como muito ouvimos falar à “Indústria 4.0” podem parecer muito teóricos e distantes da realidade de muitas indústrias. Muitas vezes você deve ter pensado “legal, mas não chegamos nem na indústria 3.0 por aqui”. E pode saber que você não está sozinho, pois no Brasil a grande maioria está nessa mesma fase.

Os grandes desenvolvedores de tecnologias estão fazendo seu papel, implementando a tecnologia do IO-Link em sensores e instrumentos. E muitas vezes você adquire os sensores com essa tecnologia, mas não usa. Vale ressaltar que a conectividade direta entre dispositivos, um dos pilares da indústria 4.0, só passa a fazer sentido quando os instrumentos ou sensores disponibilizam dados.

Em outras palavras, implantar conectividade com instrumentos ou sensores que não possuem um protocolo digital que te fornece dados diversos, como no caso o IO-Link, é quase um investimento desnecessário. Apresentamos no “Anexo I” alguns ajustes possíveis de serem feitos com o IO-Link em dois sensores utilizados como exemplo: um sensor indutivo e um sensor fotoelétrico difuso.

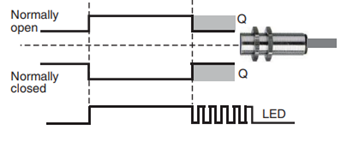

Ao utilizarmos um sensor indutivo como um fim de curso, ou então no monitoramento de velocidade de um eixo, precisamos ter confiabilidade na aplicação, pois falhas podem comprometer o funcionamento do processo e até segurança de pessoas. Analogamente, um sensor fotoelétrico de distância utilizado para medir o diâmetro de uma bobina de embalagens é a referência de velocidade de uma máquina. Se o sinal não é confiável, a performance da máquina toda é comprometida!

Os dados apresentados no “Anexo I” são apenas referentes a recursos de configuração em dois sensores como exemplo, porém existe um universo muito amplo de recursos e diagnósticos em outros modelos. Sensores fotoelétricos difusos também possuem a capacidade de totalizar as horas de operação por exemplo, para diagnósticos de vida útil, como também possuem alarme de lente suja, sendo muito útil em diversas aplicações com poeiras ou umidade excessivas.

Por estes e outros motivos mencionados é que a tecnologia IO-Link vem trazer maior confiabilidade e performance. Outro ganho que se obtém é a confiabilidade do dado, uma vez que a comunicação passa a ser digital e não mais analógica. É como comparar o indicador de nível de combustível de um veículo mais antigo, fabricado em 1990 por exemplo, com um veículo fabricado em 2020. Qual é mais confiável? Qual deles apresenta mais defeito? Pois bem, os veículos de 2020 possuem instrumentos digitais e os de 1990, instrumentos analógicos.

Uma vez que possuímos os sensores IO-Link, precisamos de um mestre IO-Link que utilize estes dados para controle, diagnóstico e comissionamento, mas que também converta estes dados para um outro protocolo. Estes mestres são em sua maioria gateways, permitindo o controlador ou outros dispositivos interpretar estes dados em outros protocolos já consolidados, como o OPC-UA, CC-Link IE Field, Modbus TCP/IP, EthernetIP, Profinet etc.

Os PLCs (Controlador Lógico Programável) ou melhor dizendo, os PACs (Controlador de Automação Programável) também recebem constantemente novas tecnologias e recursos para que as outras “camadas superiores” da indústria 4.0 possam entrar em prática.

Dê o primeiro passo: experimente utilizar os recursos dos sensores IO-Link em seu controlador (CLP/PAC) ou indicador (IHM) para controle, diagnóstico ou monitoramento. Se precisar de algum apoio, conte conosco!

ANEXO I

Ajustes possíveis em sensores indutivo e fotoelétrico através da tecnologia IO-Link:

- Ajustes no sensor “NRB20-L3-E2-IO-C-V1”

1.1. Ajuste do range de detecção do objeto

1.1.1. Ponto de comutação - Distância operacional nominal

1.1.2. Ponto de comutação - Distância operacional aproximada

1.1.3. Modo janela

1.2. Alarme de estabilidade

1.2.1. Alarme de estabilidade no modo Ponto de Comutação

1.2.2. Alarme de estabilidade no modo Janela

2. Ajustes no sensor “OQT400-R200-2EP-IO-V1”

2.1. Modos de operação

2.1.1. Com supressão de fundo – um ponto de comutação

2.1.2. Com avaliação em segundo plano – um ponto de comutação

2.1.3. Um ponto de comutação

2.1.4. Modo janela (dois pontos de comutação)

2.1.5. Modo janela central (um ponto de troca)

2.1.6. Modo de histerese (dois pontos de comutação)

ENG. MARIO ROMAGNOLLI JR

Coordenador Técnico